デスクトップ温調機「PELNUS」をご導入された目的を教えてください。

電子機器類の制御の高制御化、サイズ小型化の要求が高まり、プリント基板全体の発熱量の増加や局所的な駆動素子温度の上昇が課題となっています。

ところが、その駆動素子であるICなどを製造する半導体メーカーのノウハウがあり、詳細な設計内容は公開されません。しかも半導体内部の温度を直接測定することはできないため、保証温度にマージンを多く取らざるを得ません。

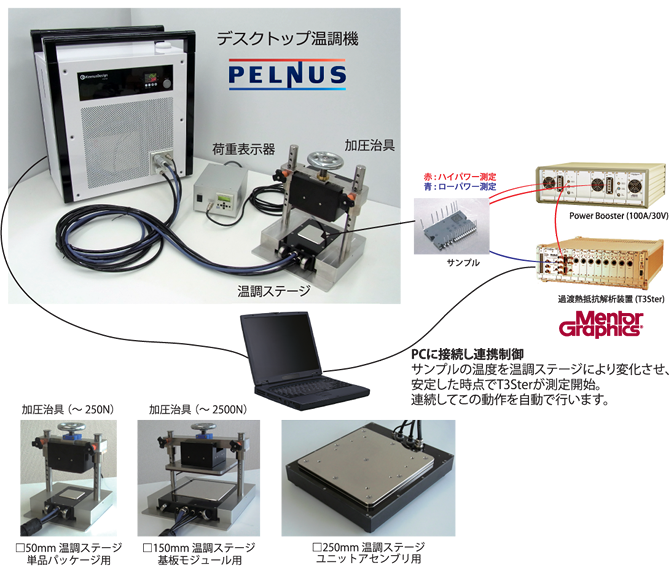

そこで、自社独自の測定技術を持つことで熱設計を行い、機器の小型化およびコストダウン化を実現することを目的としてメンター・グラフィックス社の熱抵抗測定器「T3Ster」を導入しました。

測定時に安定してサンプルの温度を拘束するための技術および装置(デスクトップ温調機「PELNUS」)をキーナスデザインに担当してもらいました。

なぜ「熱設計」を行うことで、コストダウンが実現できるのですか?

例えば、あるハードウェアを設計する際、保証温度を確保するためには、設計マージン(安全率)を取ります。

半導体メーカーもマージンを取り、当社側でも設計・製造マージンを取ればヘタをすると1.5倍以上のマージンが取られていることがあります。

すると、どうしてもオーバースペックの設計になります。そこで、マージンを適切にするためには高精度の測定結果を出せれば、オーバースペックを回避することができます。これにより、仮に半導体のグレードを最適化し、少しでも安いもので設計・製造できれば、全社的にみれば大きなコストダウンが実現できるわけです。

つまり「熱設計」をすることで、最適設計ができるというわけですか?

その通りです。熱設計により、全体としての最適設計が実現できます。

そもそも、最初から熱設計を配慮しないと「熱暴走」や「機能停止」などの障害が発生して、手戻りコストの発生や最悪のケースでは製品化までこぎつけることもできません。最初の企画段階から考慮されていればスムーズに開発できるものの、問題が発覚するタイミングが遅くなればなるほど、対策に必要な費用も多くなります。

電気屋が回路設計をして、機械屋が放熱のための機構設計を行い、お互いバラバラで業務を分担していると、開発コスト増につながります。熱設計への配慮は、技術開発、製品開発にとても重要な要素となるのです。

ところでなぜ「PELNUS」を導入したのでしょうか?

PELNUSを導入する前は、温度拘束をするために自社で制作した「水冷式のプレート」に「半導体」や「電子機器」を載せ、加圧のためのおもりを置いて測定していました。

ところが、水冷式だと、入口と出口で2℃ほど差が出ます。おもりも加圧が一定せず測定結果に7℃~10℃近くの誤差が生じていたのです。当然ながら、これでは最適設計は実現できません。

どうすれば「安定した測定結果が出せるのか…」と悩んでいたところ、2012年7月のTECHNO-FRONTIERに出店していたキーナスデザインさんを見つけ、相談してみました。

どうすれば「安定した測定結果が出せるのか…」と悩んでいたところ、2012年7月のTECHNO-FRONTIERに出店していたキーナスデザインさんを見つけ、相談してみました。

水冷式でなくプレート全体を温度拘束することで「誤差を±0.1度」まで抑えられるPELNUSを見て、これはイケるかも…と感じたのです。

あとは、懸念事項である「加圧」をどうするか…という相談を橘社長と重ね「加圧治具」まで開発してもらいました。

さらに「PELNUS」に「T3Ster」との連動カスタマイズを実装してもらい、自動的かつ高精度の測定が実現できたのです。

普通「熱設計」と「機械設計(治具開発)」…この2つの知識を持っている人は少ないですし、トータルマネジメントできる人もいない。そういった意味でもキーナスデザインさんは稀有な存在です。

安定的かつ高精度に温度を拘束させるための装置が完成し、解析装置および解析ソフトとも連動したシステムは、他には絶対にない「測定装置」となりました。

ところで「熱抵抗測定」に、なぜそれほどまでに、こだわるのでしょうか?

今回、TECHNO-FRONTIER2013のシンポジウムで「ほとんど知られていない熱抵抗測定を設計の武器とする方法」でも講演させて頂きましたが、現在の技術開発では、さほど「熱抵抗測定」は重視されていません。これは重要性が低いのではなく、気がついていないだけなのです。

今後はさらに電子機器の「小型化」「高密度化」の要求はさらに厳しいものになっていきます。従って、今までの常識では、実現できるモノも、実現できないといった厳しい現実に直面するでしょう。

そうなると「熱設計」は、今後ますます重要になるということでしょうか。

半導体を必要とする”あらゆる製品分野”で、小型化、高性能化が進む中、電子部品の「発熱部温度」は無視できない存在になります。半導体の寿命は「発熱部温度」に強く影響しますし、発熱量の急増は動作不良や破損リスクをも伴います。

従って「発熱部温度」を正確に計算する技術、放熱を含めた的確な熱設計の重要性はますます増してくるのです。

「熱設計」は、メーカー品質にも影響してくるのですね。

その通りです。デンソーでは、「ここまで緻密に作りこんでいるのか…」という評価が、競争力の一因になっています。

長期間にわたり熱によるリスクをばら撒くことになりますから、構想段階の開発期間でしっかりとした判断が肝心です。つまり早期な「熱設計」は、格段のメーカー品質向上となるのです。

ありがとうございます。最後に篠田さんの目指していることを教えてください。

日本の半導体メーカーは、世界的にも優れた技術レベルで製品を提供しています。しかしマージンを取り過ぎているため、性能を落として販売しているようなものです。これは非常にもったいないです。

熱抵抗測定技術や熱設計に関する知識が乏しいと、小型化、高性能化、高制御化、コストダウンといった技術課題に対応できません。

アメリカ並、いえ、それ以上の「測定規格」を作ることで、同じモノサシで仕事ができれば良い技術開発が可能になります。私は、そのために「熱抵抗測定」の規格づくりを呼びかけ、日本の技術開発力の向上に役立ちたいと考えています。

| 取材先 | |

|---|---|

|

株式会社デンソー 基盤ハードウェア開発部 第一ハードPF開発室 篠田 卓也 様 |

株式会社デンソー会社概要 ■設立 1949年12月16日 ■資本金 1874億円 |