半導体パッケージ内部に用いられる接合材料には、熱抵抗の低さが求められます。

接合材料自身だけでなく、接合する界面の熱抵抗を評価する必要があります。

ただし、この熱抵抗は非常に小さいため評価は困難です。

接合材料の界面熱抵抗を正しく測定する方法をご紹介します。

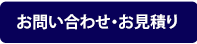

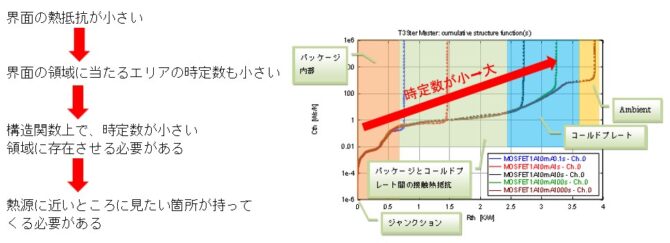

まず、構造関数と時定数の関係についてみていきましょう。

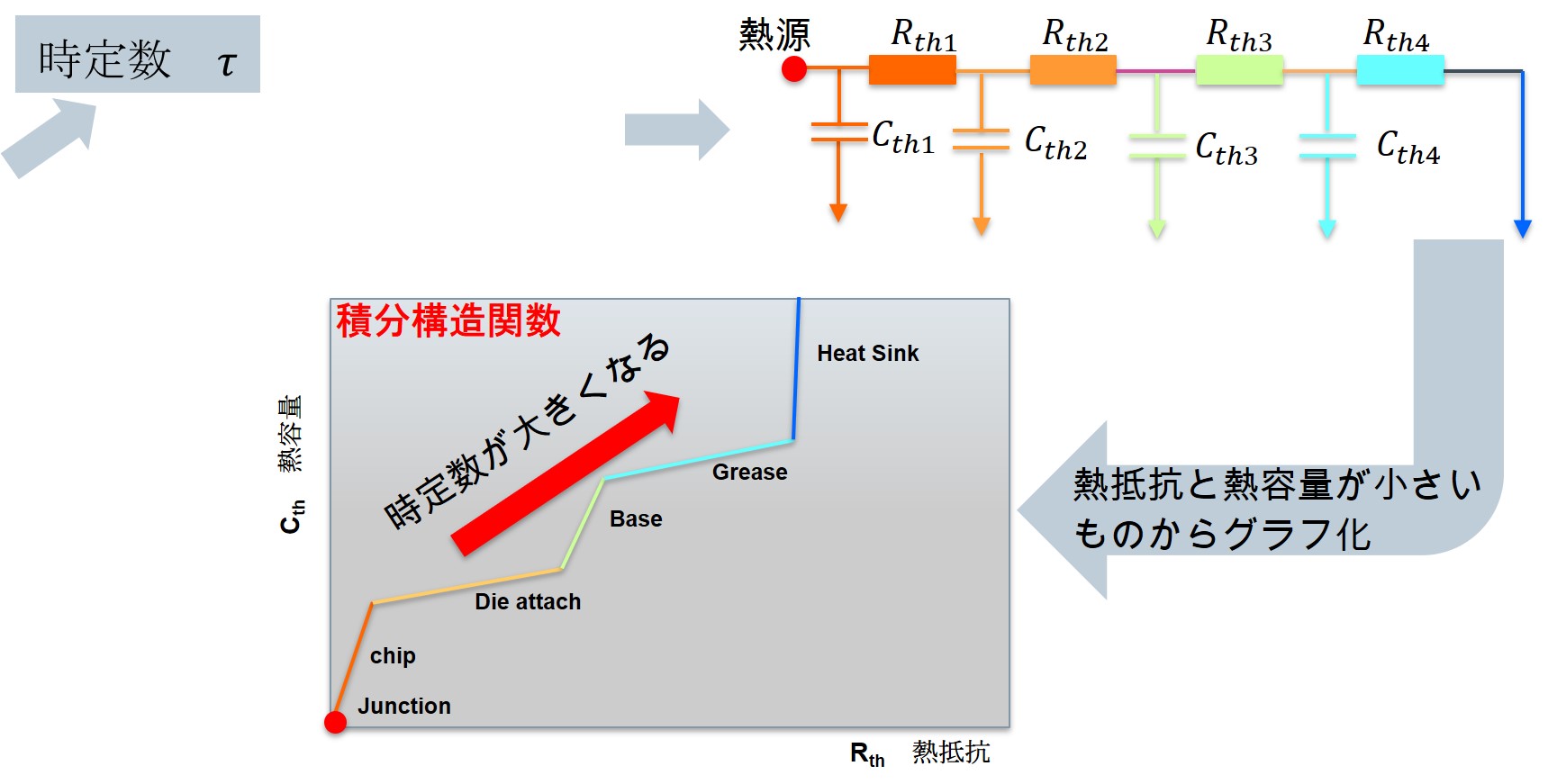

測定された温度カーブの形が時定数によって変わります。

各箇所の時定数の中身を熱抵抗と熱容量に分解し、熱源からRCラダーモデルとして並べていきます。

こちらの熱抵抗と熱容量を昇順に並べていき、グラフ化したものが構造関数になります。

構造関数の根本から熱抵抗値、熱容量値小さいものを積算して並べています。

このため、熱源に近いほうが時定数も小さくなります。

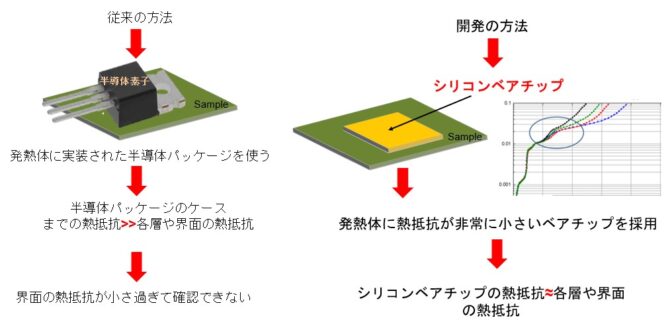

発熱源がないサンプルの測定には、別途発熱源を準備する必要があります。このような場合良く使われるのは、セラミックヒーターやパッケージ化されているMOSFETなどの電子デバイスです。

しかし、こういったデバイスはパッケージの外側になると時定数が大きくなります。

今回測定したいのは、時定数が小さい界面熱抵抗値です。こういったパッケージを発熱源として使って測定しても、界面の小さい時定数は大きなパッケージの時定数の中で隠れてしまい、構造関数上確認することができません。

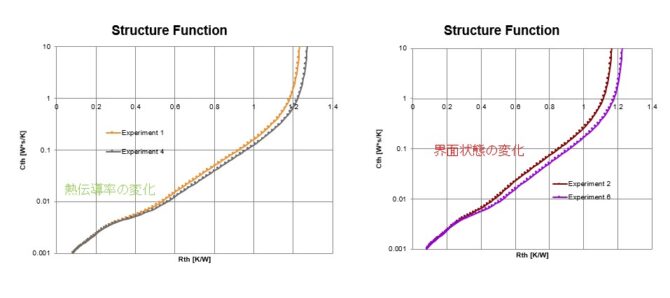

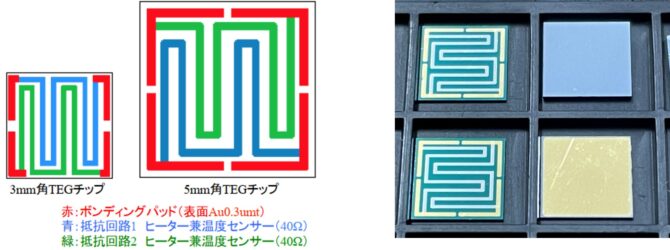

そこで我々が開発した方法は、発熱源としてシリコンのベアチップを使います。ベアチップの時定数は界面熱抵抗の時定数とほぼ同じオーダーなので、測定後に構造関数の中でも熱抵抗値が変化していることが確認できます。

素子の発熱源(チップ)付近に存在する構造ほど、高温にさらされやすく、電源のON/OFFの影響も受けやすい。素子の寿命向上の観点からも界面のボイドがないことが望ましい。そのために、界面熱抵抗を減少させる必要がある。従って、ベアチップを用いた測定によって界面熱抵抗を把握することが重要。

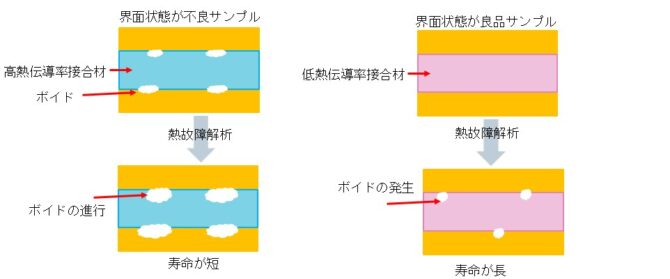

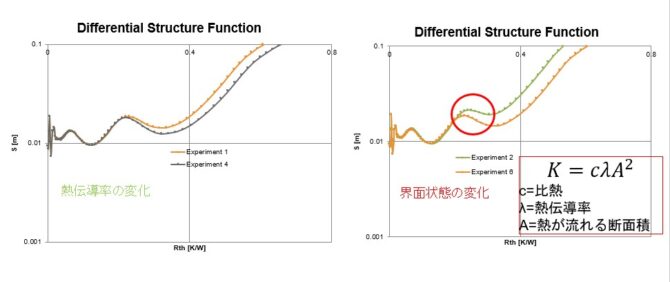

半導体部品の寿命にかかわるのは、接合材料の熱伝導率なのか、接合部の界面状態なのか

ここで見ていきます。

接合材料の熱伝導率が高いけれども、界面にボイドが入っていて接合状態の悪いサンプルと、

接合材料の熱伝導率が低いけれども、界面にボイドが無く接合状態の良いサンプルで熱故障解析を行います。

先に壊れ始めるのは、界面状態が悪いサンプルになります。

その理由は、既に界面にあるボイドが進行していくためです。

したがって、界面のボイドなどを減らすような研究開発が非常に重要となります。

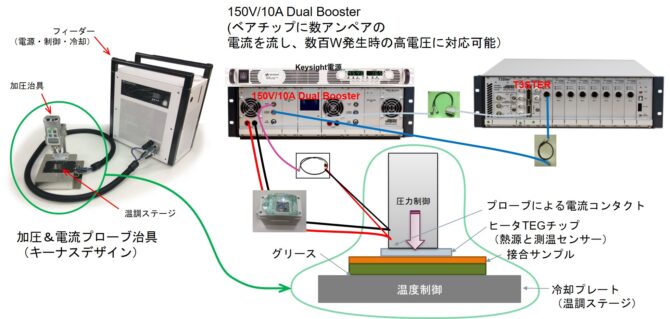

実際の測定は、ヒータTEGチップのみを温調ステージに設置し、温度特性(K-Factor)を取得することから始まります。

この様子は動画でご覧いただけます:その後、上図のように温調ステージに接合サンプルを設置し、その上にヒータTEGチップを設置して構造関数の測定を行います。

ヒータTEGチップ用加圧治具の詳細を見る